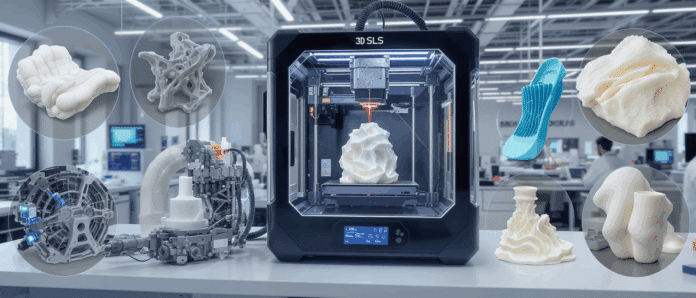

Le frittage sélectif par laser révolutionne la fabrication moderne avec une audace qui ferait rougir vos bonnes vieilles méthodes traditionnelles. Cette technologie, qui transforme de la simple poudre en objets complexes grâce à un laser chirurgical, ne se contente plus de jouer dans la cour des petits prototypes. Formlabs, Stratasys et EOS se disputent désormais un marché qui explose littéralement, pendant que les industriels découvrent enfin qu’ils peuvent créer des pièces impossibles sans se ruiner en outillage.

Mais attention, ne croyez pas que cette révolution soit réservée aux geeks en blouse blanche. Des bijoux personnalisés aux implants médicaux sur-mesure, en passant par les composants aéronautiques ultra-légers, le SLS s’impose partout où la précision rencontre l’ambition. Sculpteo et Materialise l’ont bien compris : leur croissance fulgurante témoigne d’un secteur qui ne connaît plus de limites techniques, seulement des limites d’imagination.

Cette technologie ne fait pas que remplacer les anciennes méthodes, elle les pulvérise en offrant des possibilités que même les plus optimistes n’osaient imaginer il y a encore quelques années. Préparez-vous à découvrir comment un simple faisceau laser peut transformer votre vision de la production industrielle.

Le processus SLS décrypté : quand la poudre devient révolution

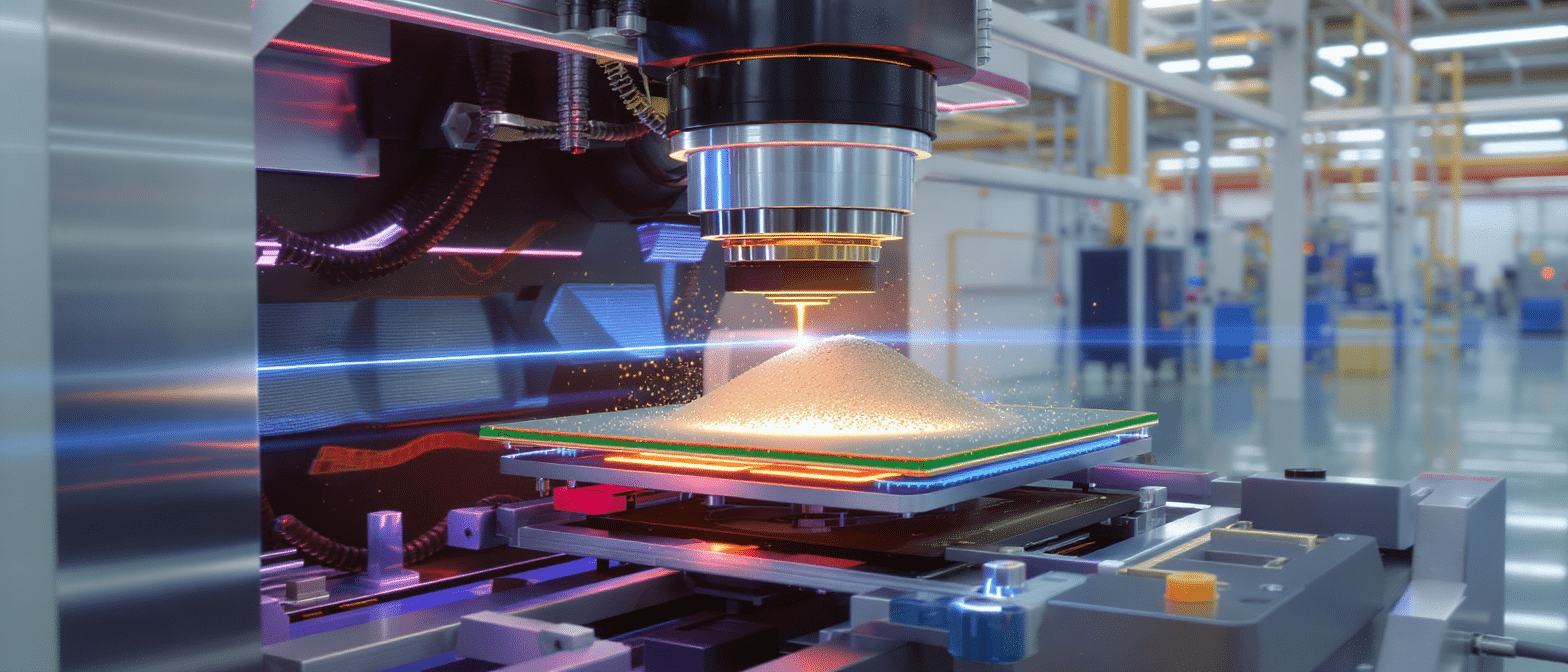

Le frittage sélectif par laser fonctionne selon un principe d’une simplicité déconcertante qui cache une sophistication technique redoutable. Un laser haute puissance balaie méthodiquement des couches de poudre plastique, métallique ou céramique, fusionnant uniquement les zones correspondant au modèle 3D programmé. Contrairement aux méthodes d’impression traditionnelles qui nécessitent des supports, le SLS utilise la poudre non frittée comme structure de maintien naturelle.

Le processus débute par le chauffement de la chambre d’impression à une température légèrement inférieure au point de fusion du matériau. Cette précaution évite les déformations thermiques qui pourraient compromettre la précision finale. La plateforme de construction descend d’une épaisseur de couche, généralement entre 0,1 et 0,2 millimètres, pendant qu’un rouleau étale uniformément une nouvelle couche de poudre.

Les étapes critiques du frittage laser

La magie opère véritablement lors de la phase de frittage proprement dite. Le laser CO₂, d’une puissance variant entre 25 et 100 watts selon les modèles, trace précisément les contours et remplit les surfaces pleines de chaque section transversale. Cette fusion sélective crée des liaisons moléculaires permanentes entre les particules, garantissant une résistance mécanique comparable aux pièces moulées traditionnelles.

| Paramètre | Valeur standard | Impact sur la qualité |

|---|---|---|

| Température de préchauffage | 160-180°C (nylon) | Minimise les contraintes internes |

| Puissance laser | 25-100 watts | Détermine la profondeur de fusion |

| Vitesse de balayage | 1000-5000 mm/s | Influence la densité finale |

| Épaisseur de couche | 0,1-0,2 mm | Définit la résolution verticale |

- Préparation du fichier : conversion en tranches et optimisation des trajectoires laser

- Chargement matériau : installation de la poudre dans des conditions contrôlées d’humidité

- Calibration thermique : stabilisation de la température dans toute la chambre

- Impression couche par couche : frittage sélectif selon les données numériques

- Refroidissement progressif : descente lente en température pour éviter les fissures

Une fois l’impression terminée, commence la phase de déterrage qui consiste à extraire délicatement les pièces de leur gangue de poudre non frittée. Cette poudre résiduelle peut être recyclée à hauteur de 95%, un avantage économique non négligeable que les comptables adorent souligner dans leurs rapports d’optimisation.

Matériaux SLS : l’arsenal technologique qui change la donne

Le choix des matériaux constitue le nerf de la guerre dans l’impression SLS, et les fabricants l’ont bien compris. D Systems et Zortrax rivalisent d’innovation pour proposer des poudres aux propriétés toujours plus impressionnantes. Le nylon PA12 reste le champion incontesté, offrant un équilibre parfait entre résistance, flexibilité et facilité d’impression qui séduit 70% des utilisateurs industriels.

Les polymères techniques représentent désormais l’avant-garde de cette révolution matérielle. Le PEEK (polyétheréthercétone) résiste à des températures dépassant 260°C tout en conservant ses propriétés mécaniques, ce qui en fait le chouchou de l’industrie aérospatiale. Ses performances justifient largement son prix premium, même si votre budget comptable risque de grimacer à la première commande.

Métaux et céramiques : quand le SLS voit grand

L’impression de métaux par frittage laser ouvre des horizons que les méthodes traditionnelles ne peuvent qu’envier. L’acier inoxydable 316L, l’aluminium AlSi10Mg et le titane Ti6Al4V dominent ce segment premium avec des propriétés mécaniques qui surpassent souvent le moulage conventionnel. Ces alliages révèlent tout leur potentiel dans des géométries complexes impossibles à usiner.

| Matériau | Résistance traction | Applications types | Prix relatif |

|---|---|---|---|

| Nylon PA12 | 48 MPa | Prototypage, pièces fonctionnelles | € |

| Aluminium AlSi10Mg | 270 MPa | Aéronautique, automobile | €€€ |

| Acier 316L | 540 MPa | Médical, chimie | €€€€ |

| PEEK | 90 MPa | Implants, haute température | €€€€€ |

Les céramiques techniques méritent une mention spéciale pour leurs propriétés exceptionnelles. L’oxyde d’aluminium et le carbure de silicium offrent une résistance à l’usure et aux températures extrêmes qui fait pâlir les métaux les plus performants. Leur seul défaut ? Une fragilité relative qui exige une maîtrise parfaite des paramètres d’impression.

- Polyamides chargés : fibres de carbone ou de verre pour rigidité accrue

- Élastomères thermoplastiques : flexibilité contrôlée pour joints et amortisseurs

- Matériaux biosourcés : alternatives écologiques en développement rapide

- Composites métalliques : propriétés hybrides pour applications spécialisées

- Céramiques fonctionnelles : conductivité électrique ou isolation thermique

Applications industrielles SLS : révolution dans les secteurs stratégiques

L’industrie aérospatiale a embrassé le SLS avec l’enthousiasme d’un enfant découvrant un nouveau jouet, sauf que ce jouet permet d’économiser des millions d’euros en développement. Airbus utilise désormais plus de 1000 pièces imprimées en SLS par A350, principalement des conduits d’air, des supports d’équipement et des éléments de cabine. Cette adoption massive témoigne d’une confiance totale dans une technologie qui semblait utopique il y a encore dix ans.

Le secteur automobile suit cette tendance avec un pragmatisme qui force le respect. BMW, Mercedes et Volkswagen intègrent le SLS dans leurs chaînes de production pour des pièces de fin de série, des outils de montage personnalisés et des composants de véhicules électriques. Cette stratégie leur permet de réduire drastiquement les délais de mise sur le marché tout en optimisant les coûts de stockage.

Médical et prothétique : la personnalisation poussée à l’extrême

Le domaine médical représente probablement l’application la plus spectaculaire du frittage sélectif par laser. Les prothèses sur-mesure, guides chirurgicaux et implants personnalisés révolutionnent littéralement la prise en charge des patients. Un chirurgien orthopédiste peut désormais commander une hanche parfaitement adaptée à l’anatomie de son patient, livrée en 48 heures par des entreprises comme Materialise ou D Hubs.

| Secteur | Applications principales | Avantages spécifiques | Croissance annuelle |

|---|---|---|---|

| Aérospatial | Conduits, supports, outillage | Réduction poids, géométries complexes | +25% |

| Automobile | Prototypes, outils, pièces série | Délais courts, personnalisation | +18% |

| Médical | Implants, prothèses, guides | Personnalisation totale | +32% |

| Défense | Équipements, pièces détachées | Autonomie, réactivité | +15% |

L’industrie de défense exploite les capacités du SLS pour des applications que le grand public ne soupçonne même pas. La production décentralisée de pièces détachées sur le terrain représente un avantage stratégique considérable, éliminant les chaînes logistiques complexes et réduisant la vulnérabilité des approvisionnements. Les sous-marins et navires militaires embarquent désormais des imprimantes SLS pour leur autonomie opérationnelle.

- Prototypage accéléré : validation de concepts en quelques heures

- Production de petites séries : économiquement viable jusqu’à 10 000 pièces

- Pièces de rechange obsolètes : renaissance d’équipements abandonnés

- Géométries impossibles : structures internes complexes sans assemblage

- Personnalisation de masse : adaptation individuelle à coût maîtrisé

Écosystème technologique : acteurs majeurs et innovations

Le marché du SLS ressemble à un échiquier géant où chaque mouvement stratégique peut bouleverser l’équilibre établi. EOS domine le segment industriel haut de gamme avec ses machines FORMIGA et P 500 qui trônent dans les usines les plus exigeantes de la planète. Leur approche allemande de la précision absolue séduit les secteurs où l’approximation n’existe pas : aérospatial, médical, automobile premium.

Stratasys joue la carte de l’écosystème intégré avec une stratégie qui ferait pâlir d’envie les géants du numérique. Leurs imprimantes H350 et H550 s’accompagnent d’un arsenal logiciel propriétaire qui simplifie drastiquement la chaîne de production. Cette approche « tout-en-un » conquiert les entreprises qui préfèrent déléguer la complexité technique pour se concentrer sur leur métier.

Nouveaux entrants et disruption du marché

Formlabs bouleverse les codes établis avec sa Fuse 1+ qui démocratise l’accès au SLS professionnel. À moins de 20 000 euros, cette machine rend accessible une technologie autrefois réservée aux budgets à six chiffres. Cette démocratisation force les géants traditionnels à repenser leurs stratégies tarifaires, provoquant une guerre des prix qui profite finalement aux utilisateurs finaux.

| Constructeur | Modèle phare | Volume d’impression | Prix approximatif |

|---|---|---|---|

| EOS | P 500 | 700 × 380 × 580 mm | 500 000 € |

| Stratasys | H550 | 550 × 550 × 750 mm | 400 000 € |

| Formlabs | Fuse 1+ | 165 × 165 × 320 mm | 18 000 € |

| Ultimaker | S5 Pro Bundle | 330 × 240 × 300 mm | 25 000 € |

Sculpteo révolutionne l’approche commerciale en proposant l’impression SLS en tant que service. Cette stratégie élimine les investissements initiaux massifs et permet aux PME d’accéder à une technologie de pointe sans hypothéquer leur trésorerie. Leur plateforme en ligne simplifie le processus au point qu’un designer peut commander une pièce complexe aussi facilement qu’un livre sur Amazon.

- Constructeurs historiques : EOS, Stratasys, 3D Systems dominent le haut de gamme

- Nouveaux entrants : Formlabs, Ultimaker démocratisent la technologie

- Services en ligne : Sculpteo, Materialise, Raymode révolutionnent l’accès

- Intégrateurs spécialisés : solutions clés en main pour industries spécifiques

- Startups innovantes : développement de matériaux et logiciels révolutionnaires

D Systems mise sur l’intelligence artificielle pour optimiser automatiquement les paramètres d’impression. Leur logiciel 3D Sprint analyse la géométrie des pièces et ajuste en temps réel puissance laser, vitesse de balayage et température. Cette approche prometteuse pourrait démocratiser une technologie qui exige encore aujourd’hui une expertise technique considérable.

Perspectives d’avenir et révolutions annoncées

L’horizon 2030 s’annonce révolutionnaire avec des innovations qui feront passer les capacités actuelles pour de simples préliminaires. L’impression multi-matériaux en une seule passe représente le saint graal technologique que poursuivent tous les laboratoires de R&D de la planète. Imaginez des pièces intégrant simultanément zones rigides et flexibles, parties conductrices et isolantes, le tout produit sans interruption ni assemblage.

La vitesse d’impression constitue l’autre chantier prioritaire des ingénieurs. Les systèmes laser multiples et la fusion en continu promettent de multiplier par dix les cadences actuelles. Raymode développe une technologie révolutionnaire utilisant quarante lasers simultanés pour couvrir instantanément des surfaces entières, éliminant le balayage séquentiel qui limite aujourd’hui les performances.

Intelligence artificielle et automatisation totale

L’intégration de l’IA transformera radicalement l’expérience utilisateur en éliminant la complexité technique qui freine encore l’adoption massive. Les algorithmes d’apprentissage automatique analyseront en temps réel les paramètres de frittage pour optimiser automatiquement qualité, vitesse et consommation matérielle. Cette révolution démocratisera définitivement une technologie encore trop dépendante de l’expertise humaine.

| Innovation | Disponibilité prévue | Impact attendu | Secteurs bénéficiaires |

|---|---|---|---|

| Multi-matériaux simultanés | 2027-2028 | Révolutionnaire | Électronique, médical |

| Lasers multiples | 2026 | Vitesse × 10 | Production de masse |

| IA prédictive | 2025-2026 | Démocratisation | PME, éducation |

| Matériaux biosourcés | 2025 | Durabilité | Tous secteurs |

- Impression 4D programmable : objets évoluant après production selon stimuli externes

- Nanomatériaux fonctionnels : propriétés électroniques et optiques intégrées

- Production spatiale : fabrication en microgravité pour structures impossibles sur Terre

- Recyclage chimique : décomposition moléculaire pour réutilisation infinie

- Contrôle qualité intégré : détection automatique des défauts pendant l’impression

L’impact environnemental guidera inexorablement les développements futurs, transformant une technologie déjà respectueuse en champion de l’économie circulaire. Les matériaux 100% recyclables et biosourcés représentent l’avenir incontournable, portés par des réglementations de plus en plus strictes et une prise de conscience collective irréversible.

Questions fréquemment posées

Quelle est la différence principale entre SLS et FDM ?

Le SLS utilise un laser pour fusionner de la poudre tandis que le FDM dépose du filament fondu. Cette différence fondamentale permet au SLS de créer des géométries complexes sans supports, offrant une précision et une qualité de surface supérieures.

Combien coûte réellement l’impression d’une pièce en SLS ?

Le coût varie entre 2 et 15 euros par centimètre cube selon le matériau et la complexité. Une pièce standard en nylon PA12 de 50 cm³ coûte environ 25-40 euros en service externe, contre plusieurs centaines d’euros pour un prototype usiné traditionnel.

Les pièces SLS sont-elles aussi résistantes que les pièces usinées ?

Oui, et parfois même supérieures. Les pièces SLS en nylon atteignent 48 MPa en résistance à la traction, comparables aux pièces moulées. Les métaux SLS dépassent souvent les propriétés du moulage grâce à une structure granulaire optimisée.

Peut-on imprimer plusieurs matériaux simultanément ?

Actuellement non, mais cette fonctionnalité arrivera vers 2027-2028. Les recherches actuelles se concentrent sur des systèmes multi-lasers capables de traiter différentes poudres dans des zones spécifiques de la même pièce.

Quelle formation faut-il pour utiliser une imprimante SLS ?

Une formation de 2-3 semaines suffit pour maîtriser les bases, mais l’expertise complète demande 6-12 mois. Les nouveaux logiciels IA simplifieront drastiquement cette courbe d’apprentissage d’ici 2026.